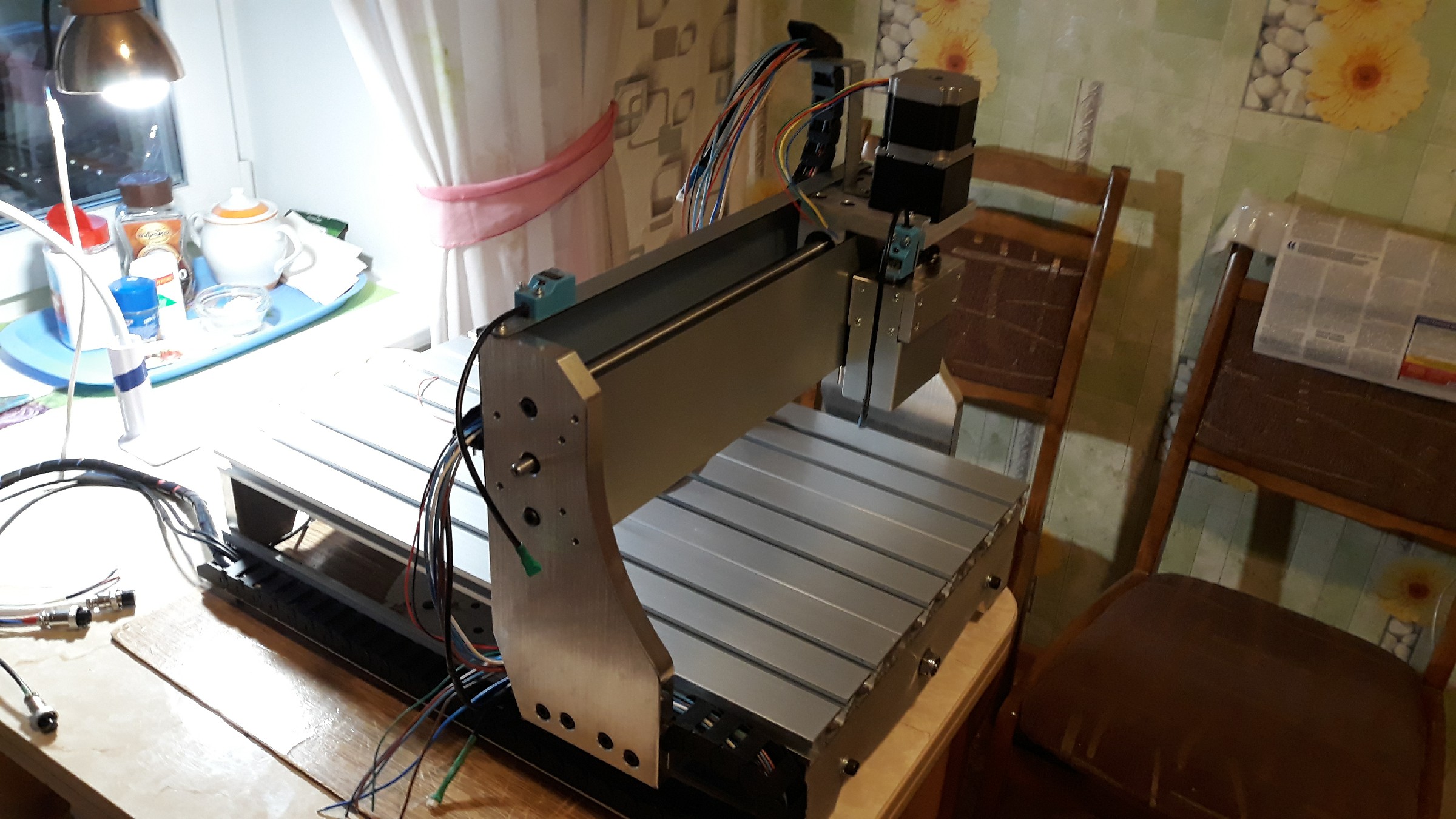

Поработав на предыдущем станке и немного разобравшись, решил собрать новый станок более мощный и с большим рабочим полем. Предыдущий станок имел рабочее поле 300х180 мм, что иногда было недостаточно. Кроме того, стоявшие на нем шаговые двигатели Nema 17 были маломощными и даже при одновременной установке шпинделя и лазера не могли обеспечить движение шпинделя без пропуска шагов по оси Z. Поэтому, по окончании дачного сезона, продал станок в течение недели. Надо сказать, что продал дешево. Об этом даже сказал покупатель. Он, конечно, был рад покупке чрезвычайно. Ну да ладно. Посмотрев отечественные станки, сразу же отказался от этой затеи. Цены на аналогичный по параметрам станок российской сборки начинались от 120 000 рублей, да и наборов "сделай сам", какие есть у китайцев и существенно удешевляющие стоимость готового станка у нас в России не делают. Поэтому пришлось направить взор в сторону Китая. После недолгих поисков на Али, остановился вот на этом еще, в ноябре месяце. Но решил не торопиться с покупкой. До весны еще далеко, в квартире его не запустишь. Куда спешить. Стоил он 28 000 в виде конструктора из стола с размером рабочего поля 400х300 и портала с осью Z. Кроме того я включил сюда и шаговые двигатели. Из линейки Nema 23 это самые маломощные, но решил остановиться на них. Пенсионерский бюджет ничего не поделаешь.

Вот так выглядел мой конструктор на сайте Али.

Спустя 10 дней вновь зайдя на сайт, я обнаружил свою комплектацию станка уже за 33 000 рублей. Целый день, проходив в раздумье, все-таки решился приобрести станок сейчас. К весне доллар может стать таким, что станок навсегда останется мечтой. Мне еще повезло, что выбранная мною комплектация была на складе в России. Поэтому через 3 дня после оплаты я открывал коробки с комплектом станка в квартире.

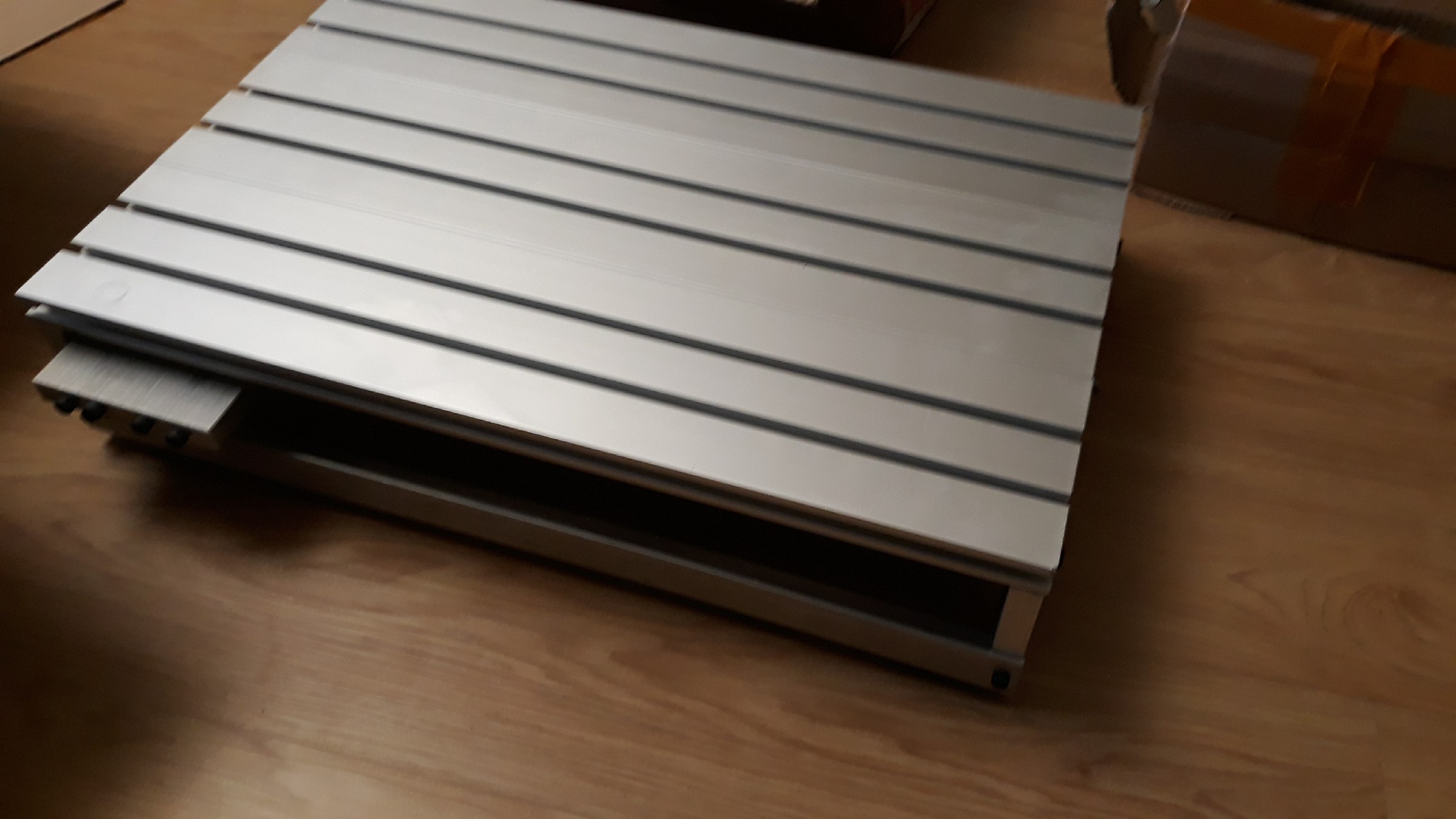

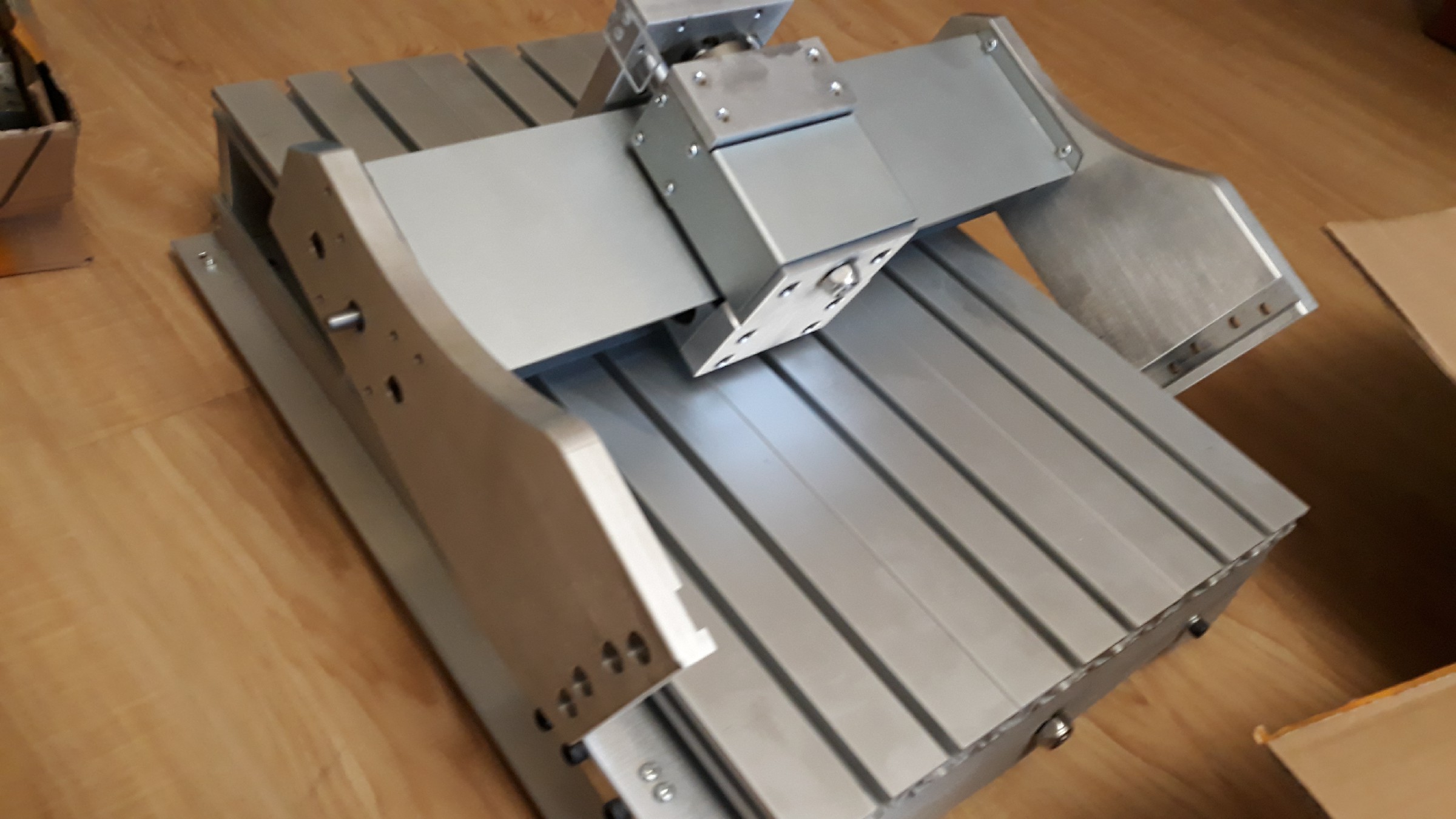

С виду изделие вполне качественное. Самое главное нет люфтов ни по одной из осей движения. Винт 16 мм вдвое толще, чем на предыдущем станке. Направляющие также 16 против 10. С такими данными можно и скорость обработки вдвое увеличить и даже металл мягкий попробовать фрезернуть типа алюминия.

Кроме этого выписал из Китая плату управления на Mach3 USB, 4 драйвера типа TB6600 к шаговым двигателям (ШД), шпиндель 500Вт с блоком питания, блок питания для ШД, индукционные концевики ну и еще кучу разных мелочей типа разъемов для подключения, аварийной кнопки и т.д. Всего еще на 12 000 руб. Это будет доставляться еще весь январь, наверное. Будем ждать.

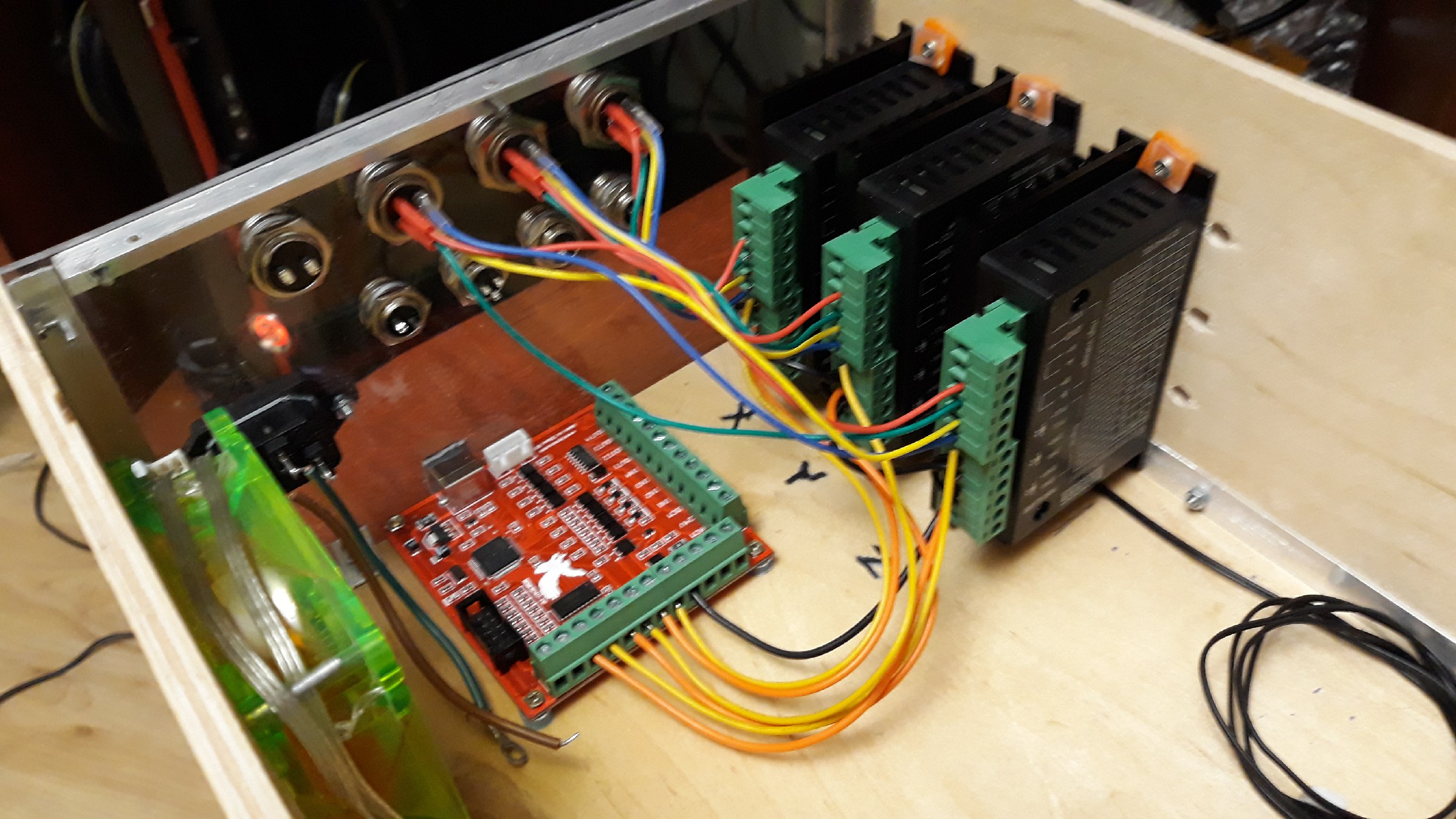

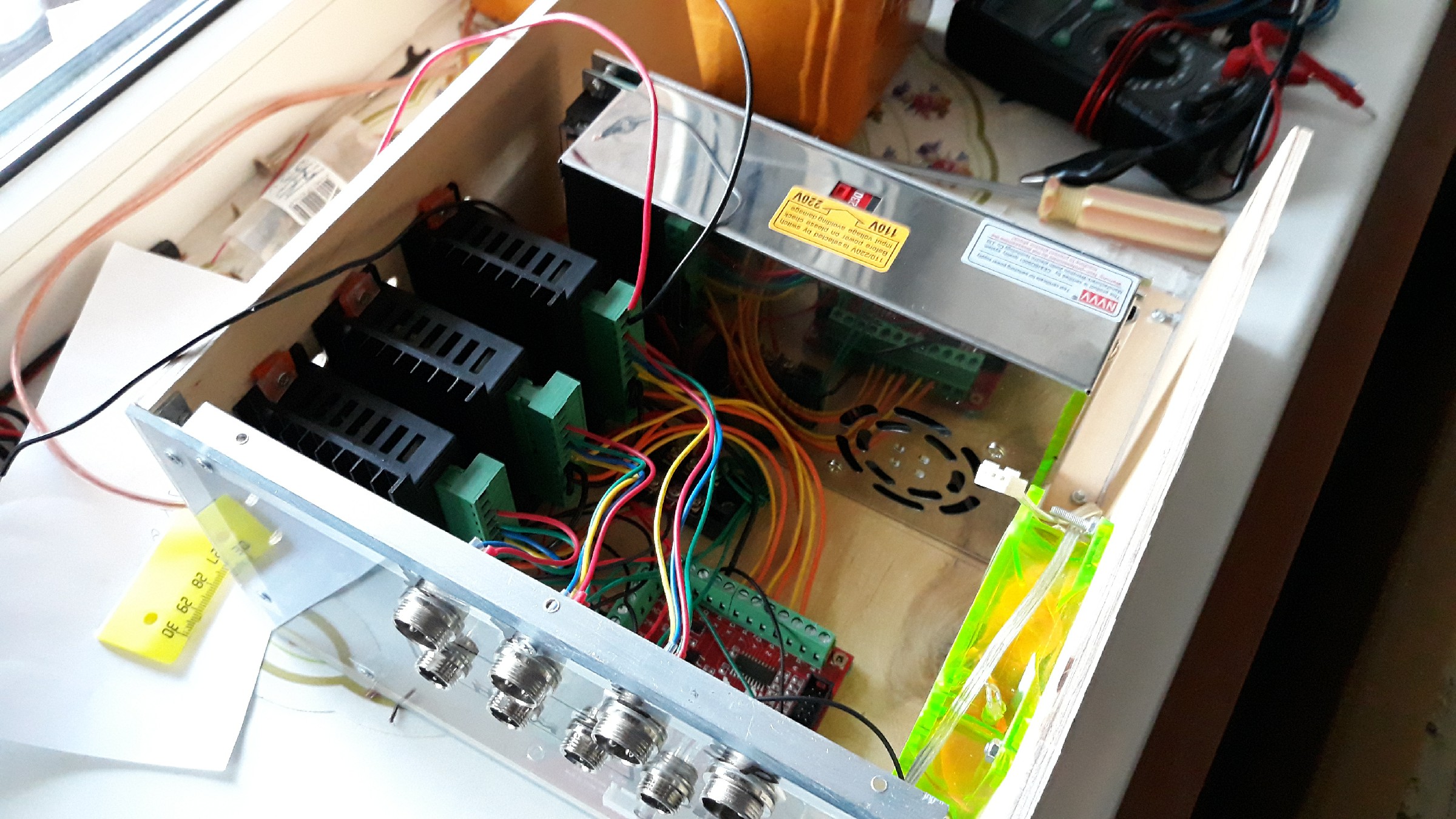

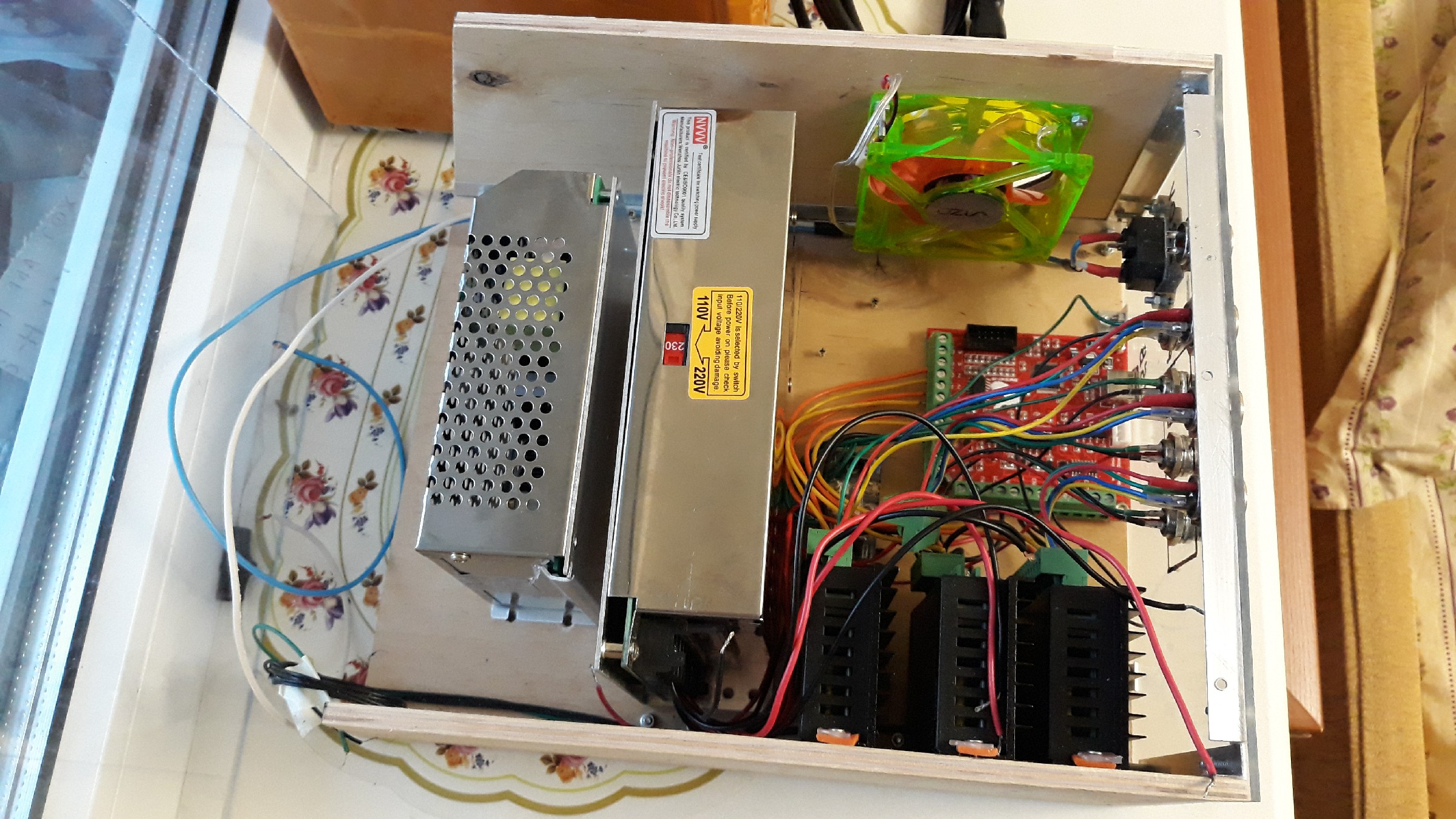

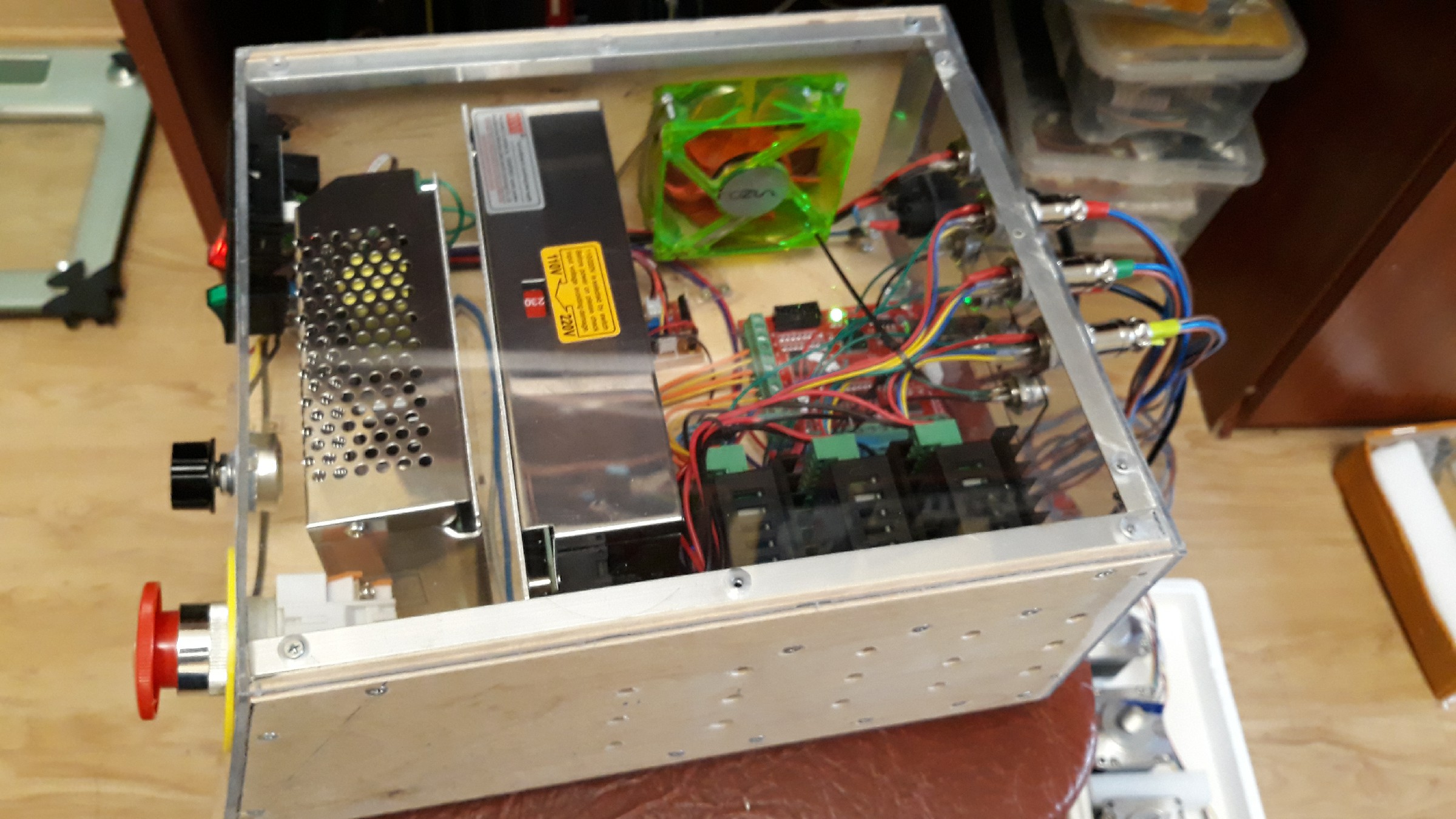

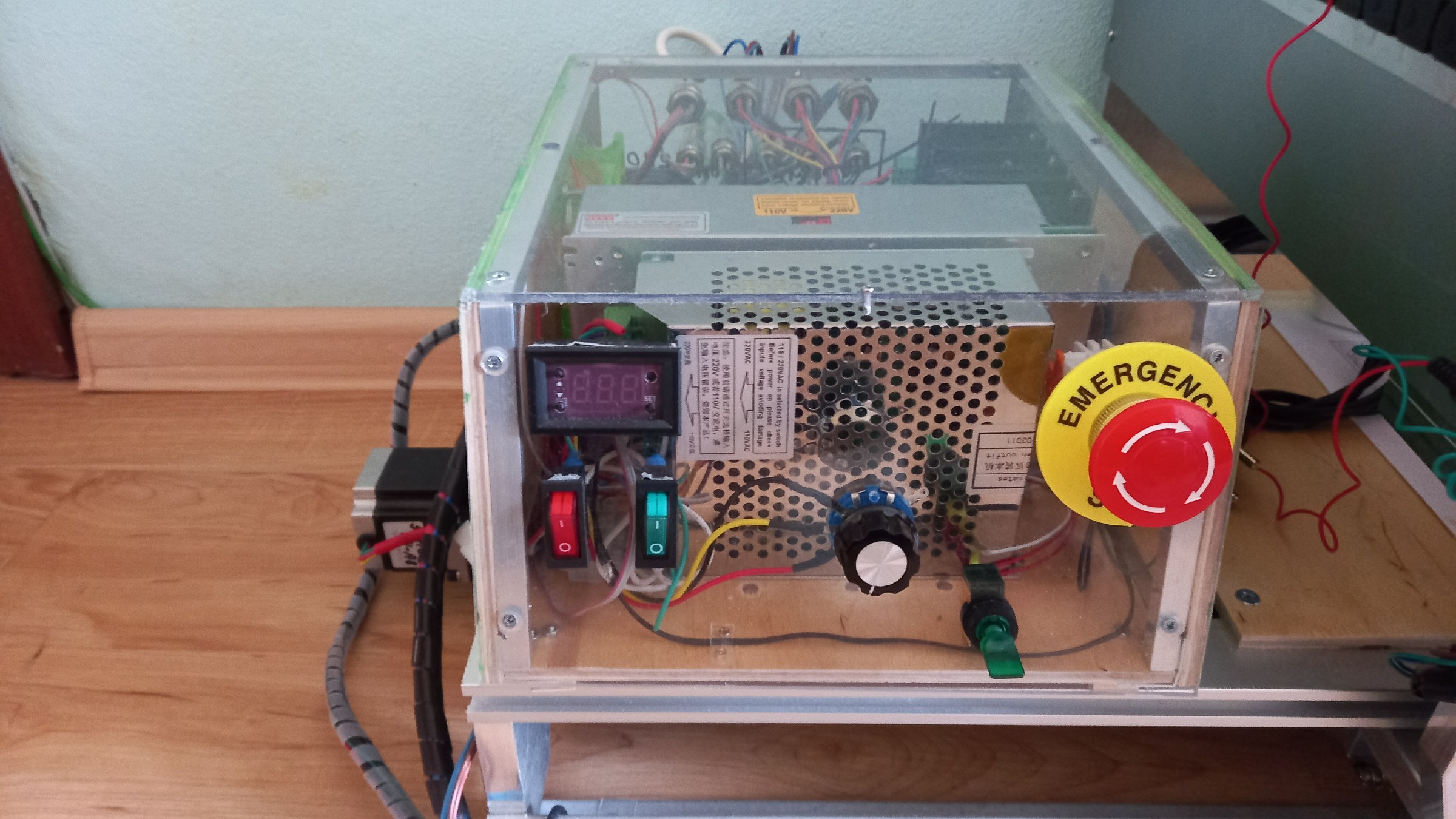

Начал собирать блок управления станком. Основание и боковины решил делать из фанеры 7мм, а лицевую, заднюю и верхнюю из 3 мм поликарбоната. Скреплять решил алюминиевым уголком 10х10мм. Вот так выглядят размещенные в задней части драйвера TB6600 подключенные к плате управления. На задней стенке в верхнем ряду разъемы подключения шаговых двигателей и шпинделя. Нижний ряд концевые разъемы концевых датчиков "дома" и датчик определения высоты инструмента. Слева виден вентилятор охлаждения для драйверов. Предполагается автоматическое его включение при повышении температуры выше 55 градусов. При необходимости можно установить дополнительный вентилятор для охлаждения драйверов, если в процессе эксплуатации возникнет в этом необходимость.

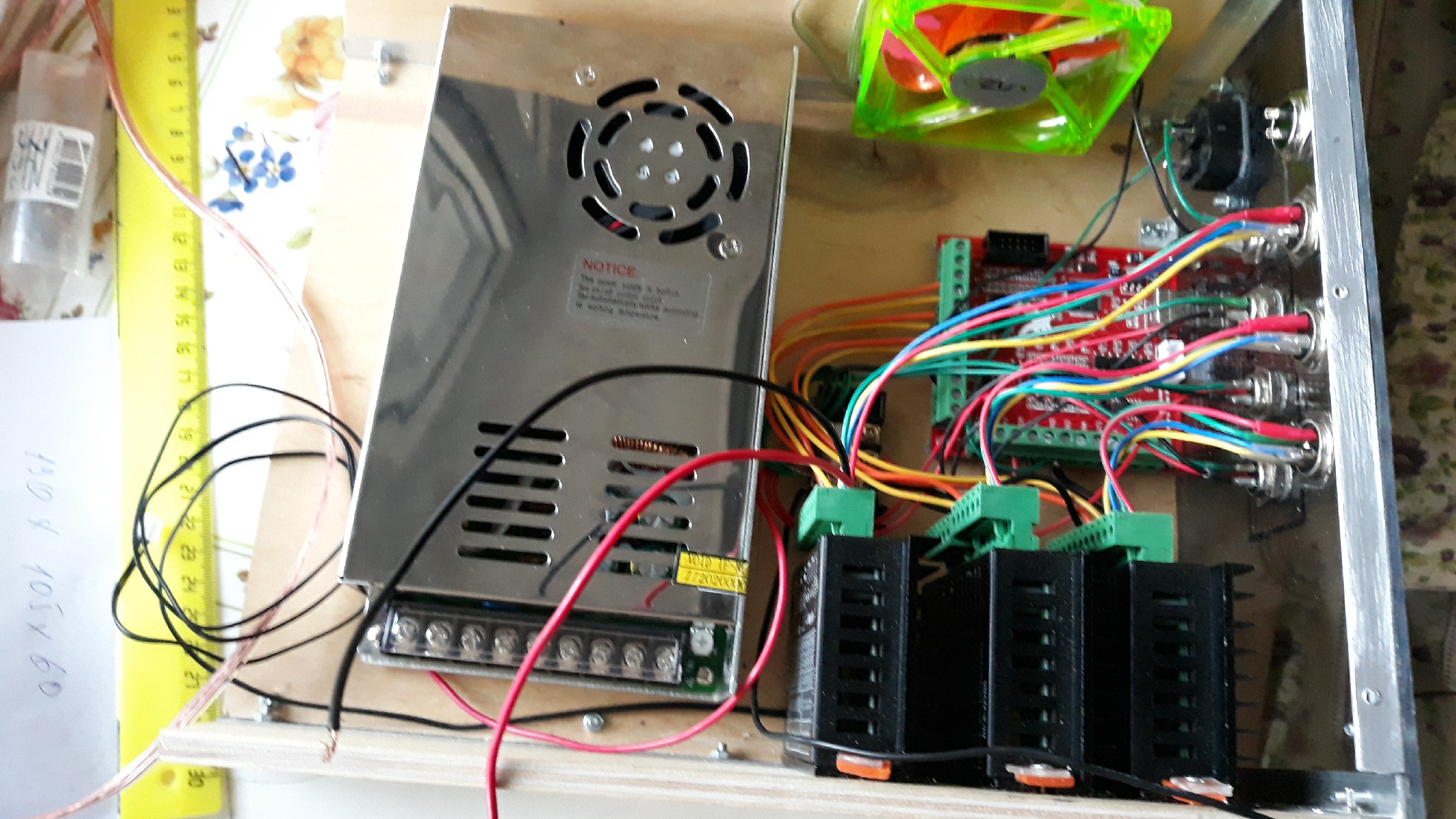

Сегодня 15 января пришел наконец один из блоков питания (для драйверов и ШД). Упакован был прекрасно. Быстро проверил. Все параметры в норме выходное напряжение 24V, ну а ток в 14А (мощность в 350Вт), будем надеятся подтвердиться при эксплуатации.

Сразу стал вопрос как разместить блок питания внутри моей коробки. Примерял и так и эдак. Пока решил не останавливаться на конкретном варианте. Буду дожидаться блока питания для шпинделя. Только при наличии обеих можно более менее рационально разместить из в блоке управления.

Сегодня попробовал подключить все 3 ШД к пришедшему блоку питания. Все хорошо. Запустил программу, написанную для фрезеровки и гравировки передней панели данного блока управления. Двигатели все хорошо отработали. Несколько больше ожидаемого нагрелись драйвера, но на ощупь примерно градусов до 50. Термореле с Али еще не пришло, поэтому вентилятор не работает, да и открыто пока все. Но возможно отверстия возле драйверов буду увеличивать. Блок питания, кстати, нагрелся примерно до той же температуры, но вентилятор там тоже не включился. Еще попробовал концевые датчики и кнопку аварийной остановки. Все сработало штатно. Концевик дома пока подсоединил только в одно гнездо, но и этого достаточно, чтобы установить все оси в нулевую позицию. Просто нужно 6 раз поднести к индукционному датчику металл и все ОК. Кнопка СТОП останавливает станок мгновенно. В ближайшее время приступлю к изготовлению лицевой панели блока управления. Программа для ее изготовления на станке есть а самого станка еще нет :-). Придется, как и заднюю панель лобзиком и надфилем выпиливать. Заднюю, как вы уже заметили, я уже подписал маркером. Получилось не очень, но главное, чтобы было читаемо.

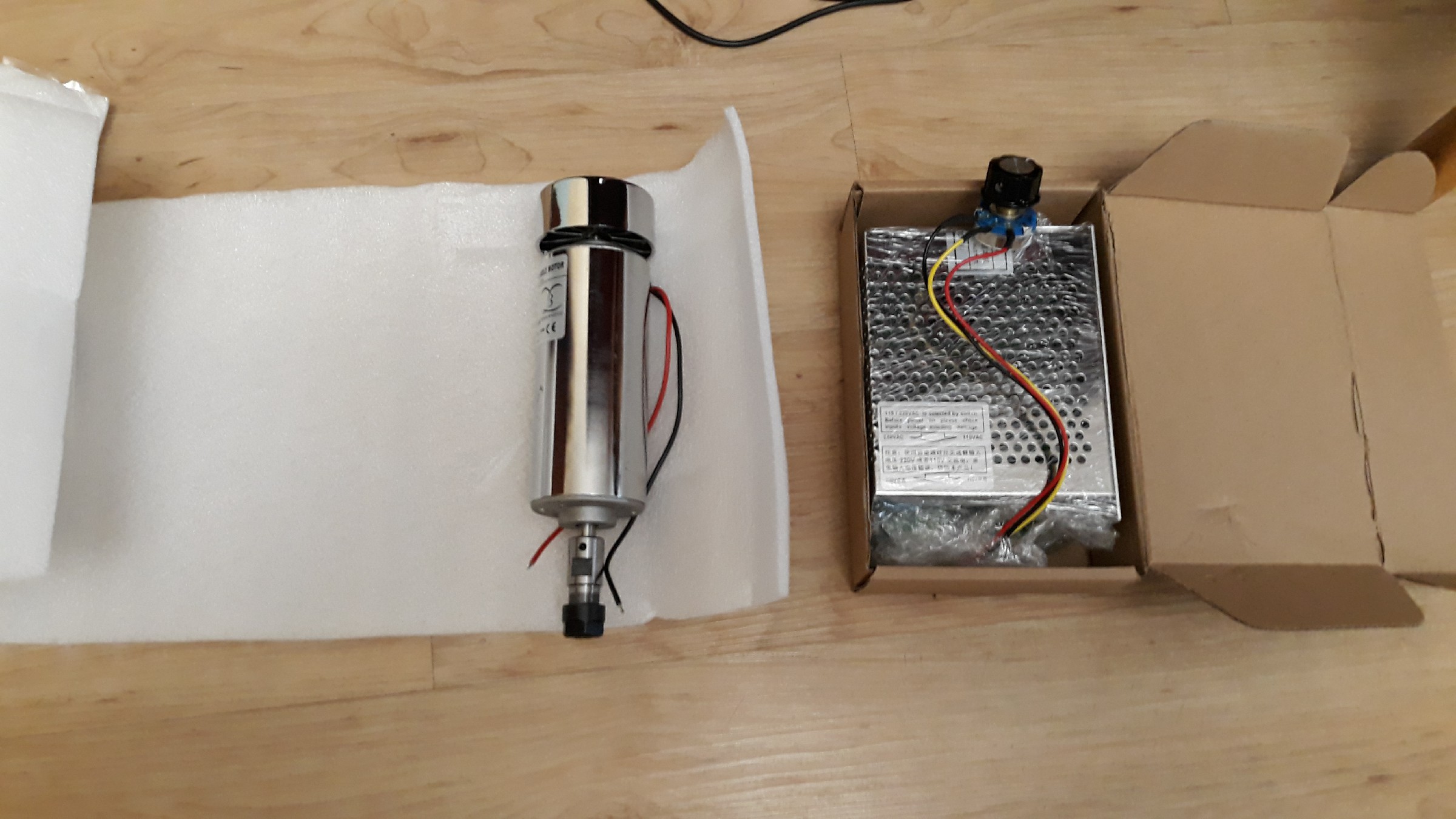

Сегодня пришел долгожданный шпиндель и блок питания к нему. Курьер позвонил еще до 8 утра. Быстренько распаковал, подсоединил провода, предварительно вывернув в минимум потенциометр оборотов и врубил в розетку.

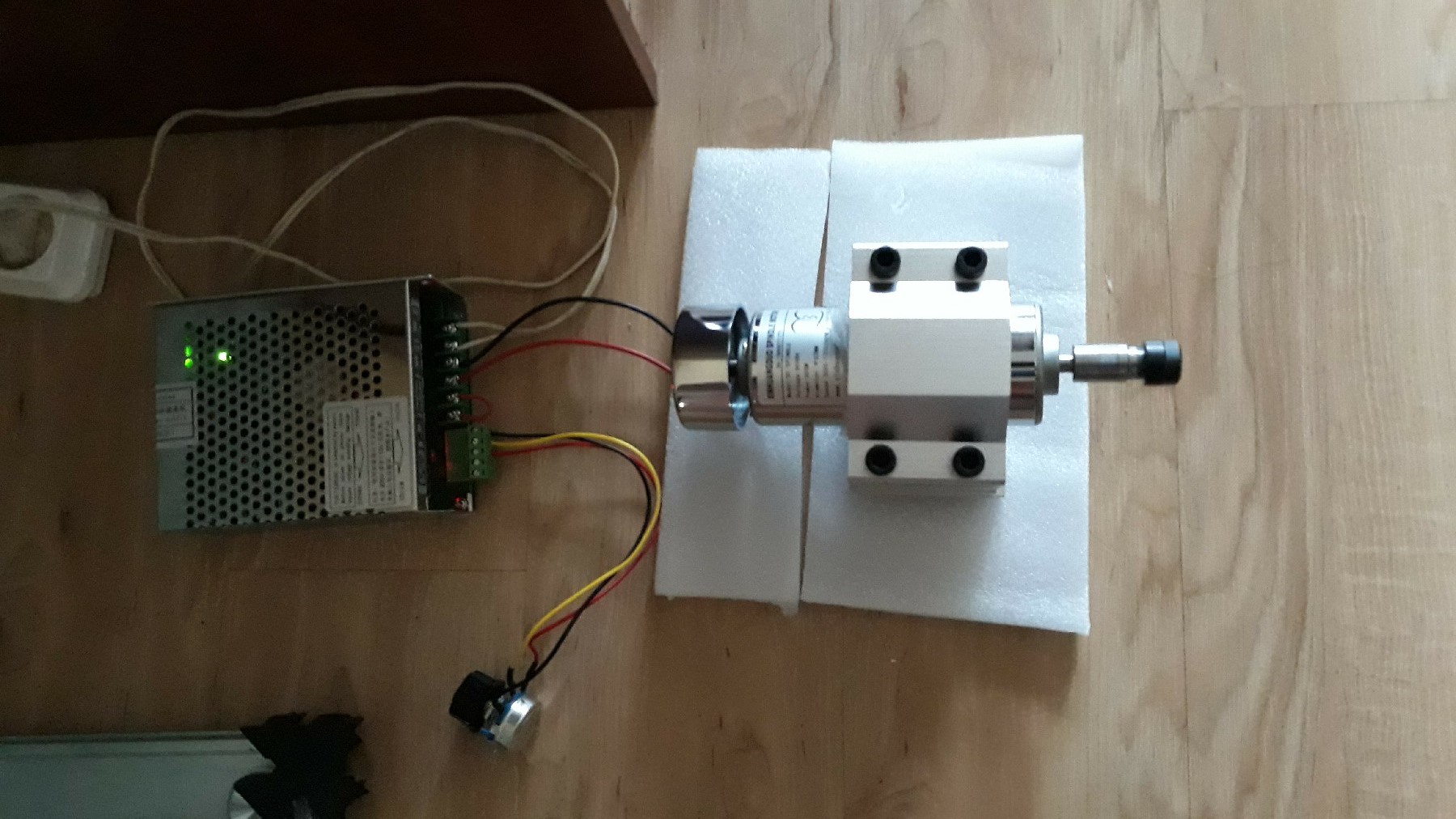

Плавно поворачивая ручку потенциометра, увидел такой же плавный старт шпинделя. Сразу давать полные обороту не стал, побоялся. Еще взлетит :-). Только потом зажав в большой, (дополнительный) держатель шпинделя дал поработать 10 минут на полных оборотах. Так я тестировал нагрев блока питания.

Блок питания за 10 минут практически не на грелся совсем. температура шпинделя стала порядка 38-40 градусов. Прикинул как размещу эти блоки в корпусе иодуля управления. Остановился вот на таком варианте (на фото ниже).

К сожалению нужнно некоторый объем работ по корпусу, произвести на лоджии, где сейчас холод крещенсикй. Так что продолжу работы только дня через три, когда потеплеет. Вот пока так.

----------------------------------------------------------------------------------------------------------------------

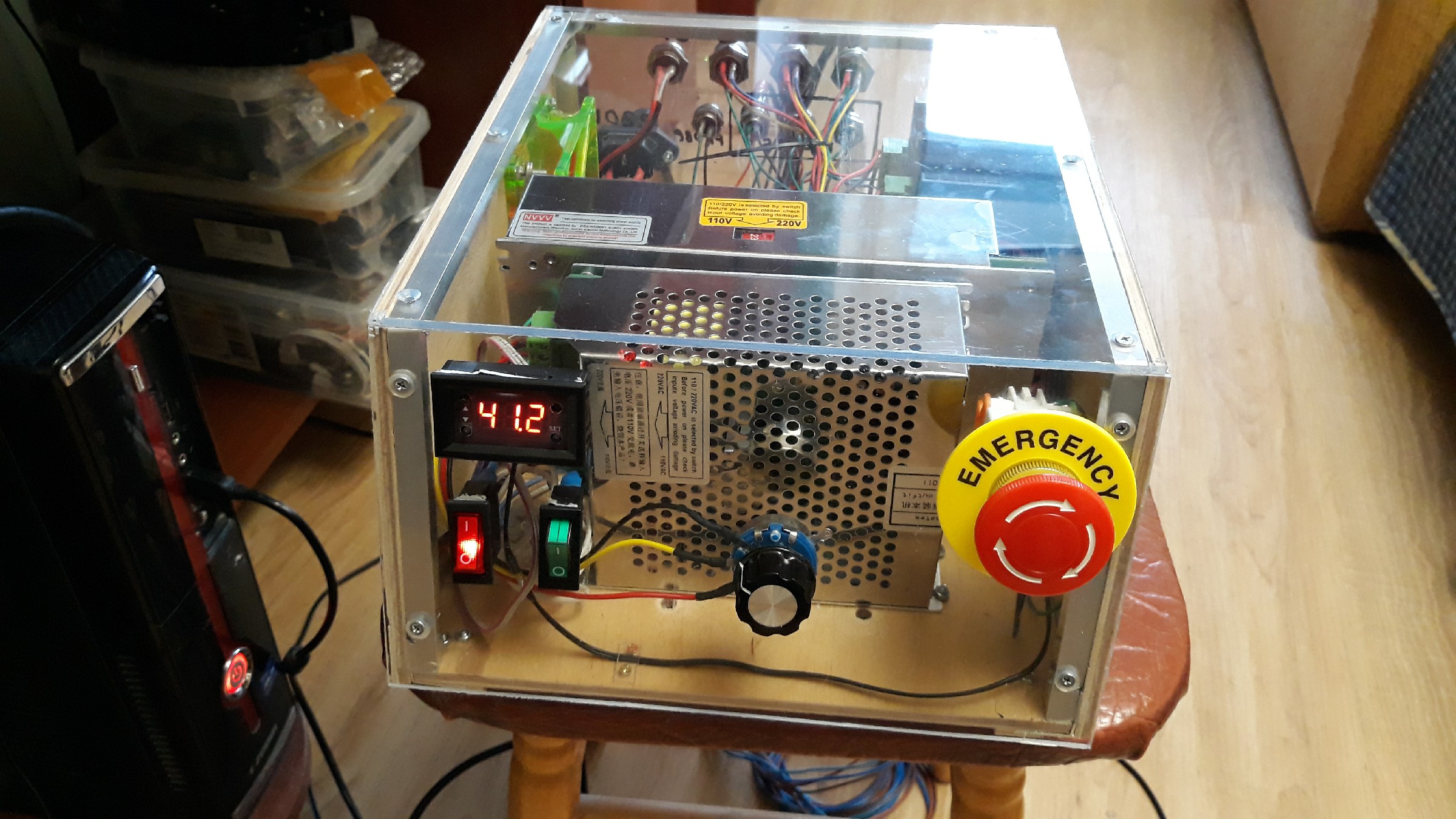

Сегодня (27.01), наконец закончил сборку блока управления. Получилось не очень. Видны изъяны изготовления передней платы вручную, с помощью дрели и эл/лобзика. Ну да мне ведь не на выставку.

Вид спереди:

Вид сверху:

И еще:

Подсоединил шаговые двигатели один концевик и врубил программу, которую написал для гравировки передней панели этого блока управления. Это как видите поликарбонат литой. Скорость резки, поэтому поставил небольшую (100 мм/мин). ШД при этом заскрипели довольно сильно. Увеличил ползунком скорость до 300 и скрипеть сразу перестало. Только по оси Z скрип немного остался, так как там она изначально была 50. В результате программа выполнилась за 3 минуты. Так что нагреться драйвера не успели. В результате, повторял программу раз 8, пока температура достигла 53 градусов. После этого включился вентилятор и в течение примерно 3 минут согнал температуру до 48 градусов. Через 3 минуты все повторилось. Поднял температуру срабатывания до 58 градусов. Гистерезис (разница тем- пературы включения и выключения), увеличил до 5 градусов (было 2 по умолчанию). Решил так пока оставить. Возможно, еще на пару градусов увеличу верхнюю границу. Рабочая температура драйверов 60, так что есть некоторый запас. Но лучше это сделаю когда погоняю станок пару часов в реале. Протестировал аварийную кнопку "Стоп". Станок мгновенно встал как вкопанный. Так как концевик "дома" присоединил пока только один, после нажатия кнопки "Home" пришлось все три оси обнулять с помощью его. Но вобщем, "дом" нашел.

В съемку не попала работа шпинделя. Я его запустил, но не в полной мере. То есть от потенциометра с передней панели, он запускается и работатет, а вот через Mach3 пока не получилось. Видимо в конфигурации нужно сделать соответствующие установки, но это в следующий раз.

--------------------------------------------------------------------------------------------------------------------------

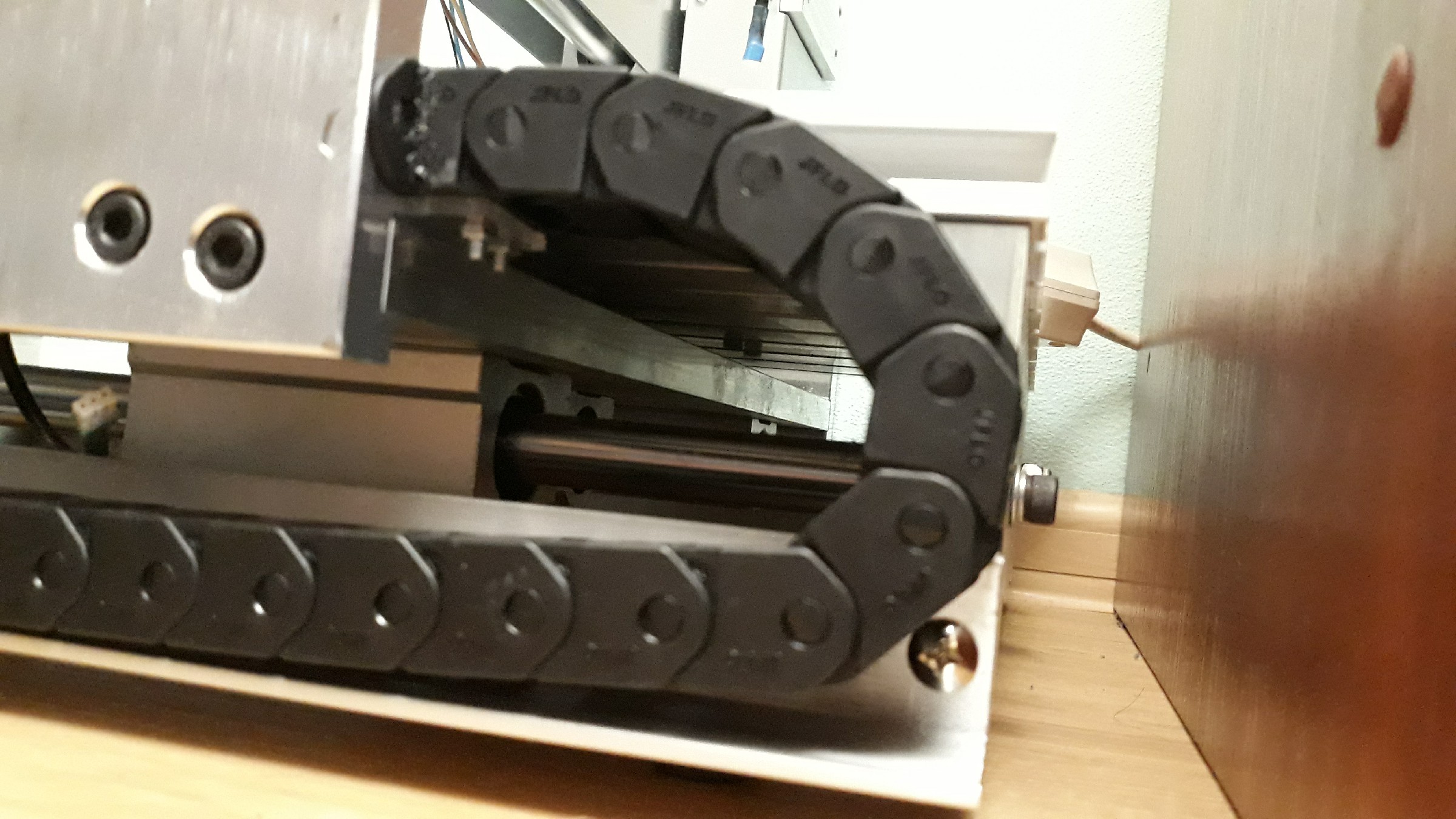

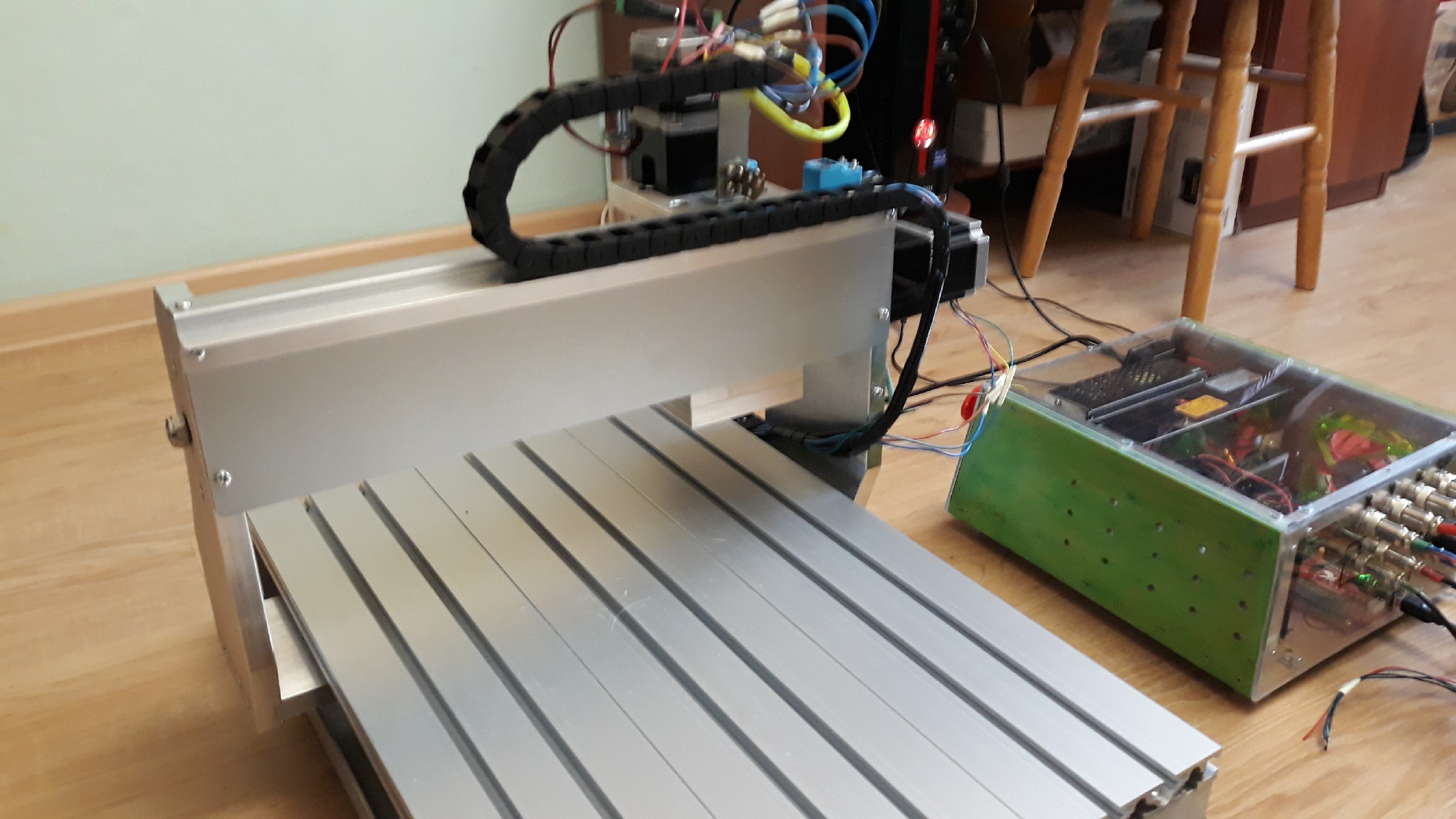

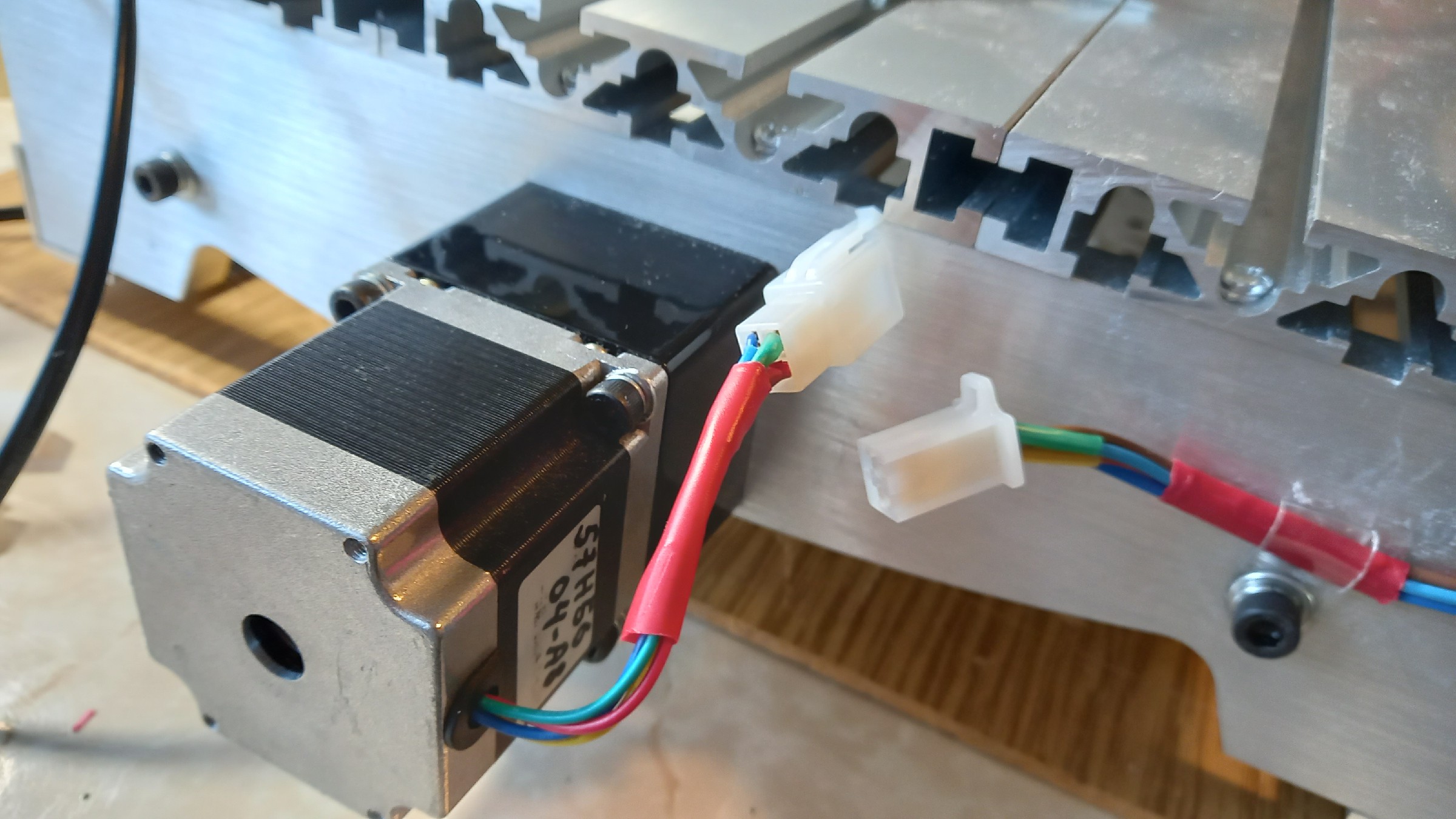

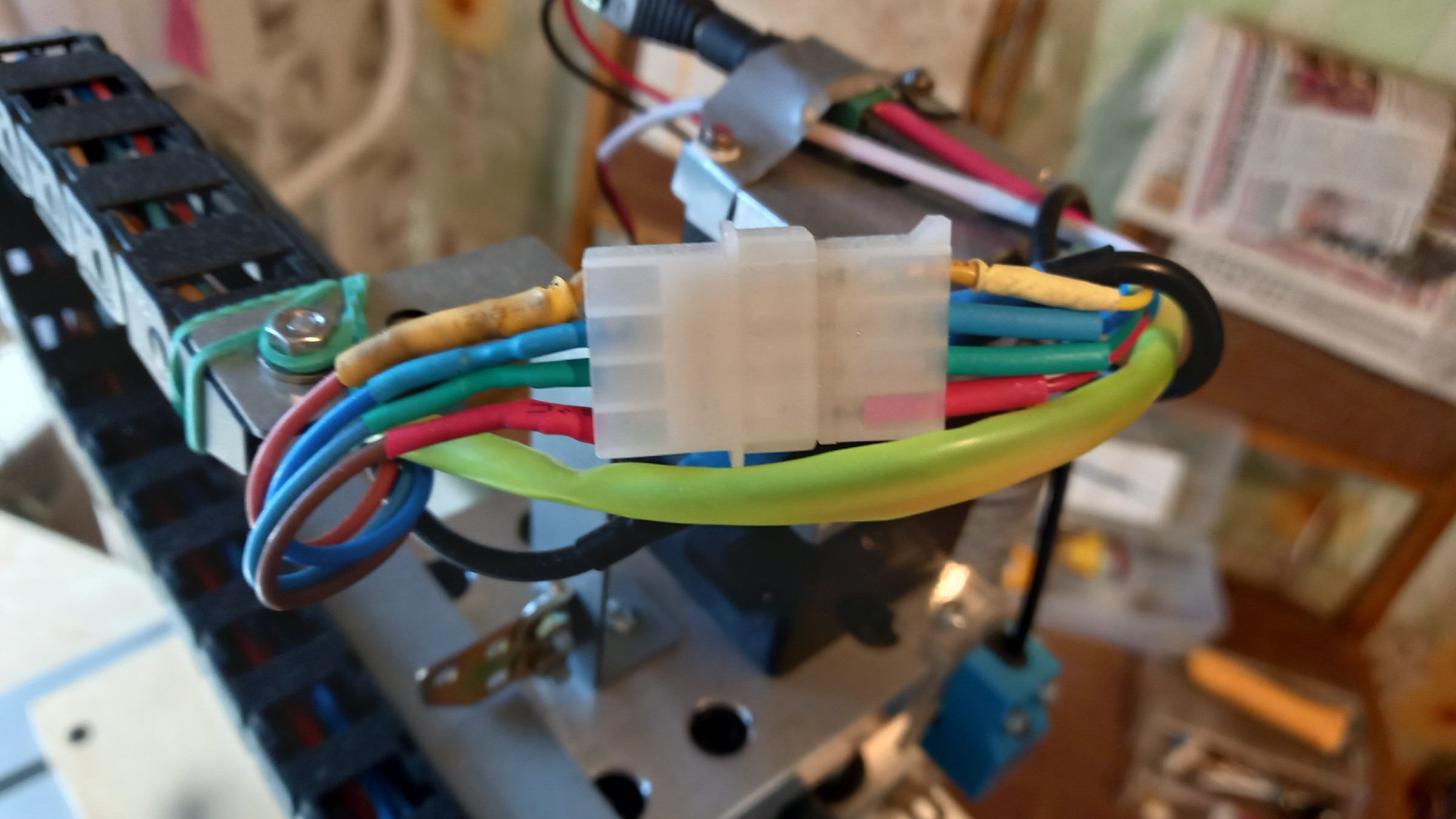

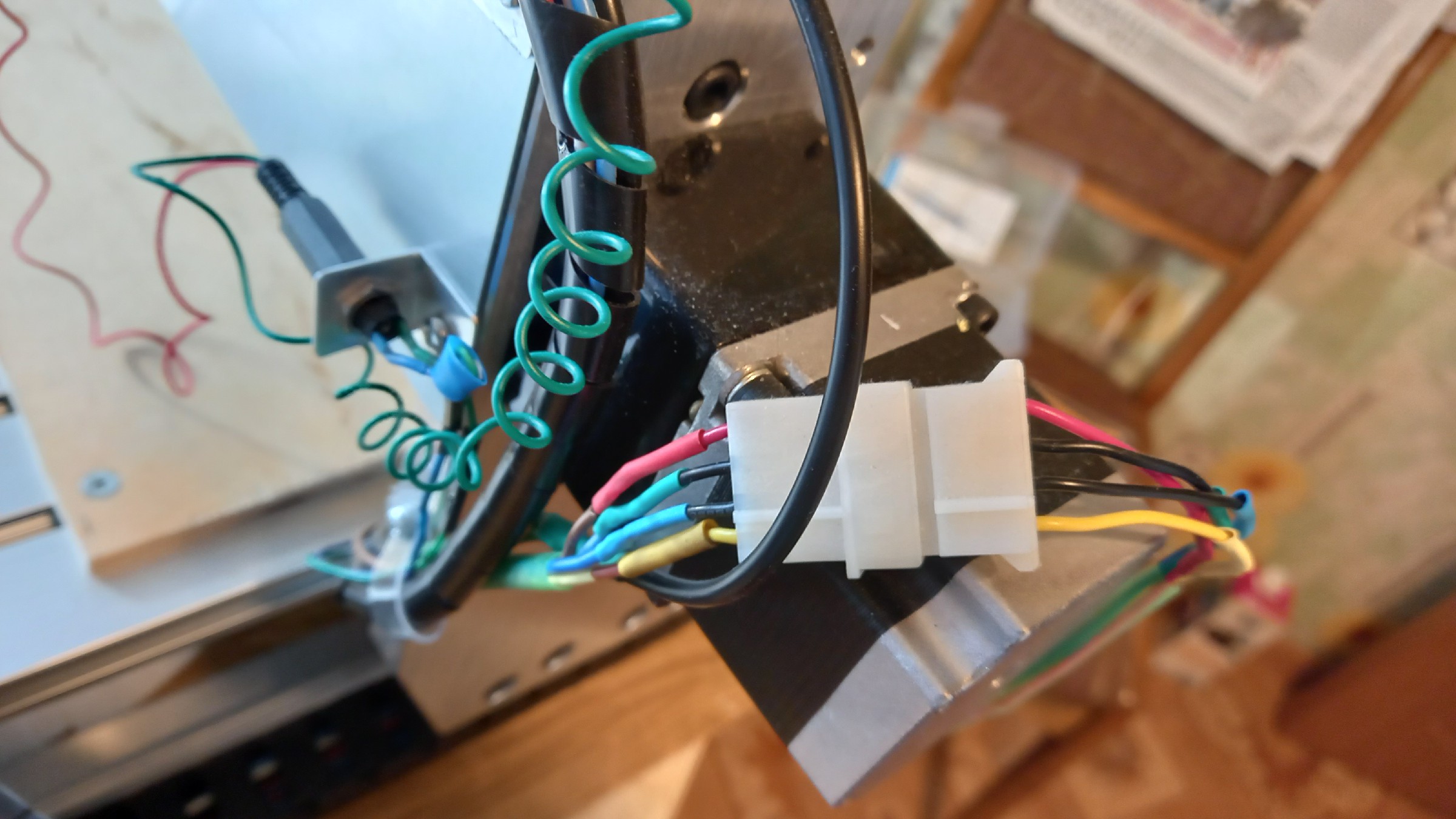

Начал сборку станка. Установил концевики. Соединение решил сделать разъемными. Все равно провода концевиков короткие (1м). Пришлось наращивать пайкой. Аналогично и с ШД. Возникли сложности с установкой гибкого кабель-канала. Винты по краям опорного уголка для крепления канала по оси Y, торчат чуть ли не на 4 мм. Каждый раз подходя к нулевой точке кабель канал упирается в шляпку винта и при этом изгибается. За несколько часов работы вблизи нулевой точки он протрет дырку в пластике канала.

Буду искать винт с потайной головкой этого размера (м5 я думаю), рассверлю отверстие под потай шляпки и вкручу винт заподлицо. Провода к ШД взял многожильный, сечением 1.5 мм. Наверное все же надо было остановиться на 0,75мм. Искал на 1 мм, но не нашел такого. Хотя стандарт такой есть. В соседних магазинах есть только одножильный, который не гнется. В результатет получился целый удав из проводов, который впрочем сравнительно легко удалось протащить в нижний кабель канал 20х10 мм. Уголок подвески верхнего кабель канала, что на портале пришлось изготовлять самому из алюминиевого уголка 15х15 мм. Но вобщем получилось неплохо. По ходу решил организовать подсветку рабочей зоны на портале, для чего протянул туда пару проводов для подключения их к напряжению в 12 вольт. Кроме этого пришлось изобретать способ крепления нижнего кабель канала к порталу. Ширина бокового вылета портала всего 15 мм. Мой же кабель-канал (остаток от старого станка) имеет ширину 20 мм. Но в общем приспособил. До сих пор не пришли 4 контактные разъемы с Али для подключения ШД. Я собираюсь сделать станок быстроразборным.

--------------------------------------------------------------------------------------

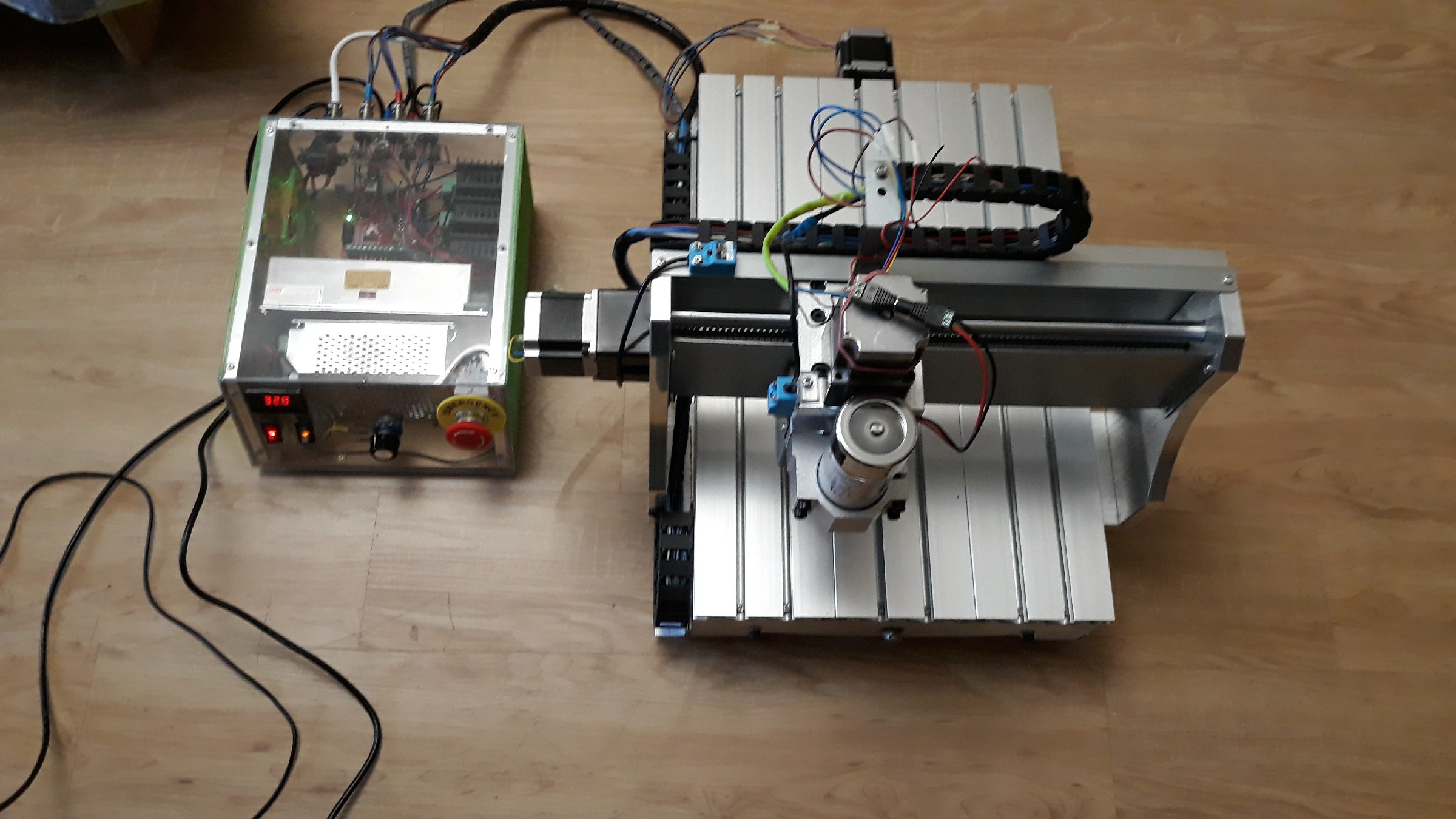

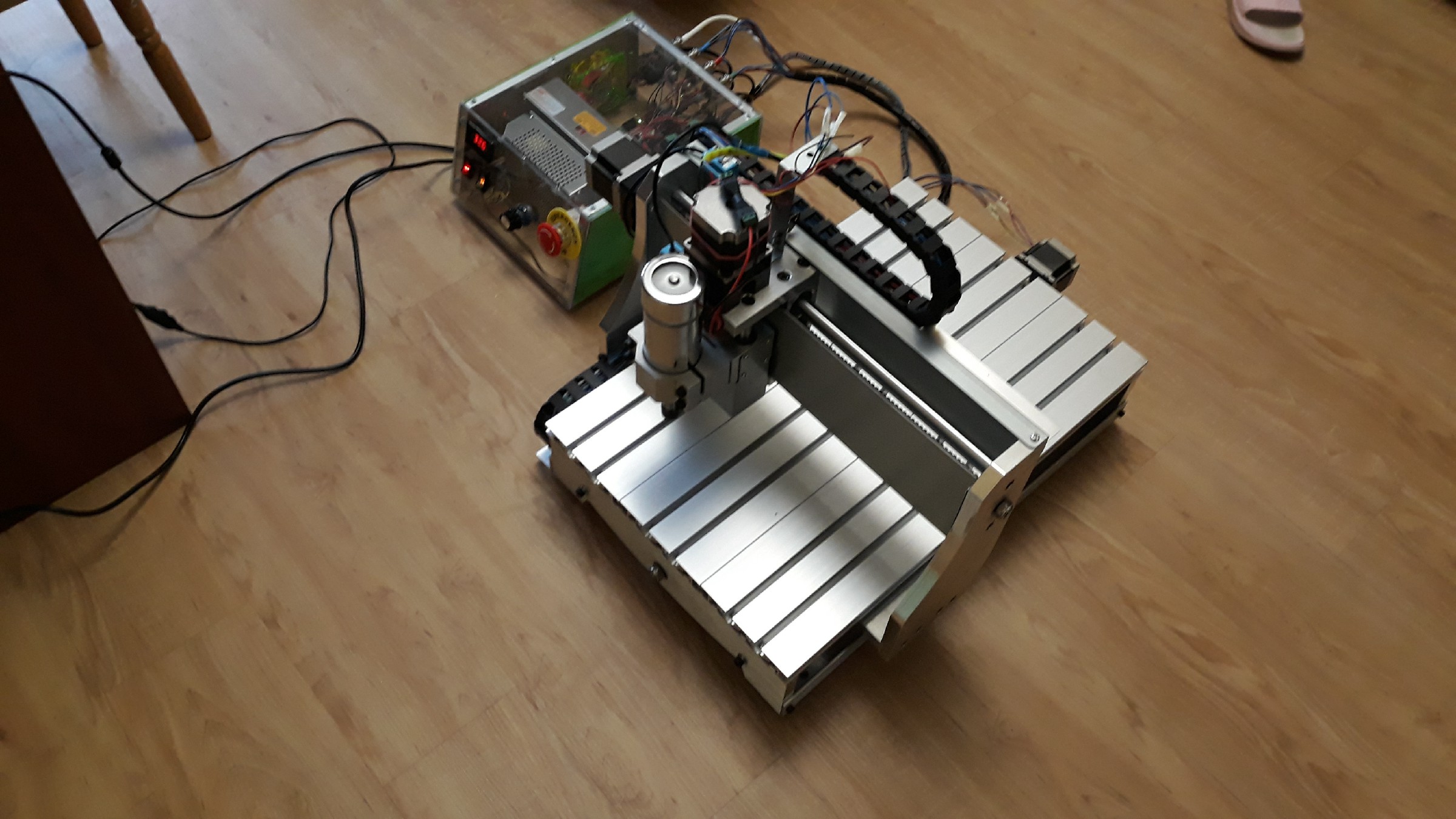

Первоначальную сборку станка закончил. Еше так и не пришли конекторы с Али для присоединения ШД, поэтому провода к ШД просто подпаял временно для опробования. ШД тоже прикрепил пока на пару винтов. Дело в том что шайбы, которые используются для крепления ШД невозможно использовать не уменьшив из по внешнему диаметру. Ну у китайцев это частобывает. Завтра обточу их и поставлю. Вот что на сегодня у меня получилось.

Подключил все кабеля и запустил Mach3 на компе. При проверке движения по осям выяснилось, что по Z движени происходит не в ту сторону. Запустил команду "домой", а шпиндель поехал вниз. Отвертокой спровоцировал срабатывание концевого датчика Z. Вторым касанием обнулил кординату Z. После этого пришла в движение ось Yи то же не в ту сторону куда я хотел. Сня л крышку с блока управления и поменял местами пару проводов на драйверах. Снова запустил поиск дома. Вроде пошло как надо. Найдя датчик она сделала соответствующий отскок на 0.5мм, как я прописал и ожила ось X. Она тоже благополучно прибыла в левый угол и после отскока остановилась. Быстро загрузив файл конфигурации инвертировал направления дома по оси Z и перезапустил Mach3 и станок. Загрузил небольшую программу (G-код) гравировки передней панели блока управления. Станок дернулся и остановился. Сработал концевик "Номе" по оси Х. Оказалось не в тех драйверах поменял провода. Снова поставил как было и инвертировал лишь "Дом" по оси Z.

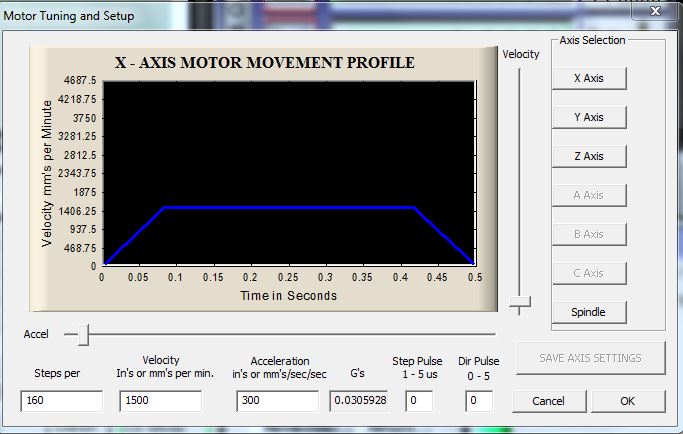

Обратил внимание, что граница рабочего поля (Soft Limit), установлены мной примерные. Решил выяснить фактические и прописать их в файл конфигурации. Оказалось, что они несколько отличаются от заявленных. По оси X они оказались равными 305 (заявлены в описании станка 290), по оси Y - 396 (390). По оси Z в характеристиках станка было написано просто <60мм. Ход каретки Z составил у меня 52 мм. Но вряд-ли возможно обработать заготовку такой толщины. Я и на 3018 использовал 4мм фрезы, а у них вылет минимум 40 мм. Если заготовка будет 40мм, то фреза уже не сможет свободно перемещаться над этой заготовкой. Ну и резать на такую глубину уже не будет возможности. И это без всякого жертвенника. Так что по Z маловато будет. Можно конечно шпиндель еще приподнять (я уже это сделал), но зажатый за самый нижний край он тоже как то не очень смотрится. Проверил точность движения по осям. Положил линейку на рабочий стол и дал команду G0X200. При значении параметра Steps per = 160, шпиндель сдвинулся точно на 20 см.

В дальнейшем удалось дойти до кординаты Х305. Тоже самое проделал с осью Y. В этом случае сдвинул портал сразу на 300мм. Ведь чем больше пробег, тем виднее погрешность. Но и тут все было ОК. Было пройдено точно 300мм. Ну а наибольшая кордината достигнутая без касания задней стенки портала оказалась 396. Там еще пару мм оставалось но зачем? Только к концу дня удалось запустить станок на выполнение. Конечно без фрезы (в воздухе). Вот ниже видео работы станка. Конечно все пока висит, не очень приглядно, но главное работает.

----------------------------------------------------------------------------------------------------------------------

Закончил первоначальную сборку станка. В результате на передней панели добавился тумблер включения подсветки рабочего поля шпинделя. В вечернее время я думаю будет полезно.

Наконец пришли разъемы для подсоединения ШД из Китая. Я для двигателей по осям Х и Z уже приспособил разъем, который используется для подключения винчестера (HDD) к блоку питания в компьютере. Но у меня их нашлось только 2. Поэтому ось ШД по оси Y оставался пока на пайке. Его то я сегодня и установил с утра.

Х и Z решил пока оставить с прежними.

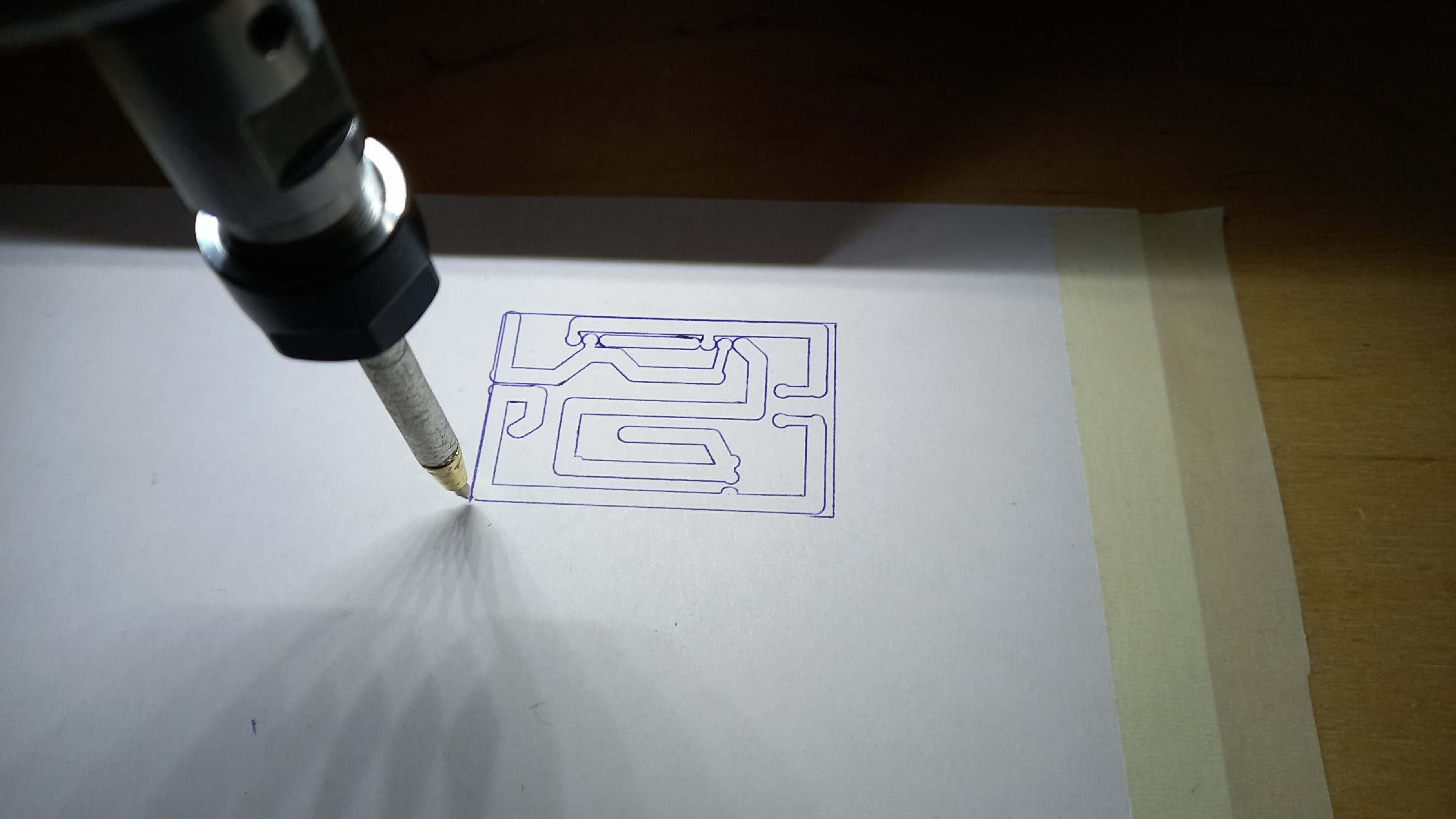

На снимке 3 виден также разъем подключения щупа по оси Z. Или как его называют ( в Mach3) датчик определения уровня высоты инструмента. В прошлый раз во время пробного снятия карты высот, у меня сработала кнопка аварийного остановки станка. Затем еще раз при включении подсветки рабочей зоны шпинделя. Затем и в третий раз при включении шпинделя. Я подумал, что это не тянет мой самопальный онижающий преобразователь напряжения из 24 в 12 Вт. Не может же в большом блоке питания серьезно подсаживаться напряжения из-за питания плата и вентилятора. для питания правляющей платы и ШД достаточно 300ВТ и даже 250. Я же брал с запасом 350ВТ. Тем не менее решил сделать более мощный понижающий преобразователь на 2-х LM317. Начертил платку в lay6 и получил G- код через StepCam. Эту платку и рисует гелевая ручка укороченная до размера фрезы (фото ниже).

На снимке 3 виден также разъем подключения щупа по оси Z. Или как его называют ( в Mach3) датчик определения уровня высоты инструмента. В прошлый раз во время пробного снятия карты высот, у меня сработала кнопка аварийного остановки станка. Затем еще раз при включении подсветки рабочей зоны шпинделя. Затем и в третий раз при включении шпинделя. Я подумал, что это не тянет мой самопальный онижающий преобразователь напряжения из 24 в 12 Вт. Не может же в большом блоке питания серьезно подсаживаться напряжения из-за питания плата и вентилятора. для питания правляющей платы и ШД достаточно 300ВТ и даже 250. Я же брал с запасом 350ВТ. Тем не менее решил сделать более мощный понижающий преобразователь на 2-х LM317. Начертил платку в lay6 и получил G- код через StepCam. Эту платку и рисует гелевая ручка укороченная до размера фрезы (фото ниже).

Она подпружинена и в пределах 1 мм может прекрасно отрисовать заложенный в программу G-код.

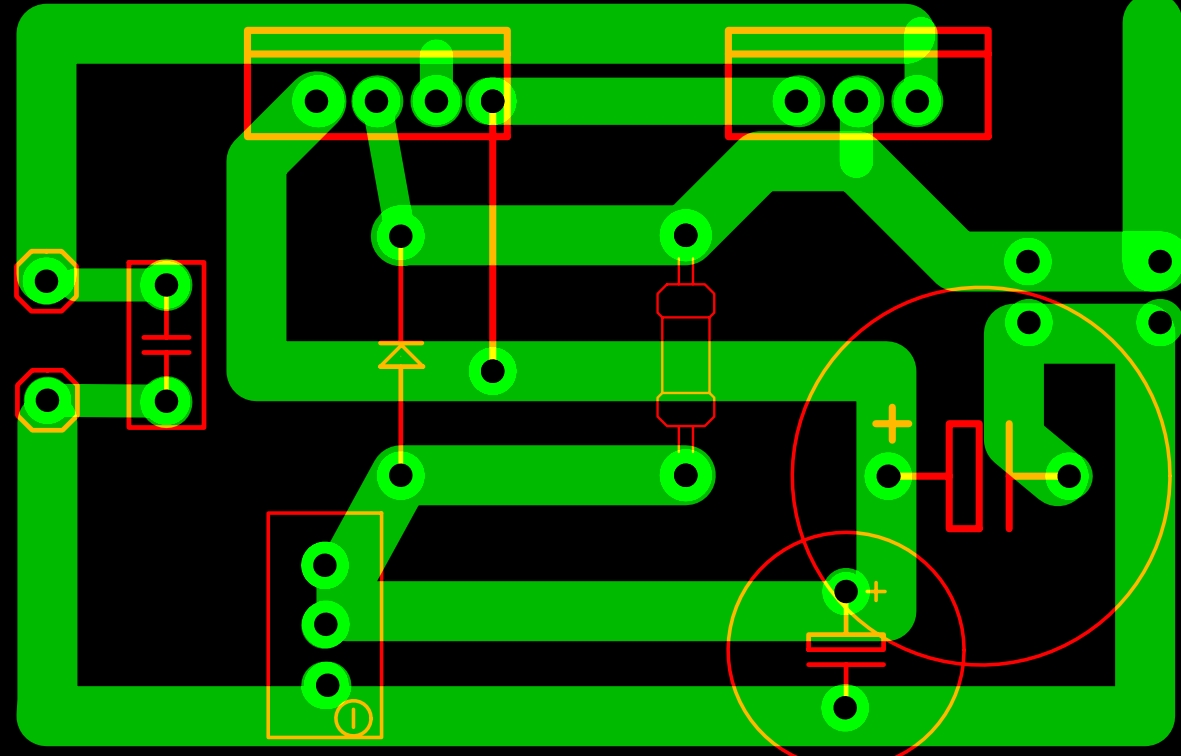

Вот я и решил попробовать изобразить платку, которую собирался гравировать. Для этого я решил соединить все три программы (гравировки, сверления и вырезания по контуру) в одну. Нлубину обработки пришлось нивелировать в одинаковую 0.25 мм. Видимо где то пропустил ненужное поднятие фрезы до безопасной высоты, в результате в одном месте прорисовка не состоялась. Ну это не принципиально. Перед эти я перекинул питания моего понижающего блока питания на другую пару контактов. Кто забыл на блоке питания 3 выхода на 24 вольта для питания отдельных ШД. В результате аврийные прерывания прекратились. Но я решил новую плату понижайки все таки сделать и переставить.

Заодно и станок попробую в рабочем режиме. Думаю полчаса соседи выдержат один раз.

Вот так примерно будет гравироваться плата для понижающего преобразователя DC-DC.

Повторил рисование без вращения шпинделя и кернения отверстий. Видно, что ошибки объединения программесть, но я их вижу и при настоящей гравировке их не будет.

В планах есть намерения установить счетчик оборотов шпинделя на основе Ардуино. Сделать такой не составит особого труда. Надо только решить где установить индикатор отображения оборотов шпинделя. Можно на держатель шпинделя его приспособить или же в блок управления установить. Место там есть, да и смотрится он тут органичнее. Но в этом случае нужно тянуть провода к блоку управления, ставить коннектор для подсоединения, а у меня и так уже 2 не тонких жгута проводов к нему тянутся. Вобщем мороки намного больше.

Продолжаю тему через год :-). Сделал новую версию блока управления. Попутно поменял двигатель шпинделя вместе с блоком его питания. Этот мотор тоже пятисотватный, но безколлекторный (безщеточный), и выдает уже 12000 об/мин.Кроме того с ним установил тахометр для контроля оборотов шпинделя.

Работа шпинделя 500Вт (съемка 04.04.2024

Поделиться с друзьями: